A mesura que els vehicles elèctrics (EV) guanyen popularitat a tot el món, la demanda de materials lleugers i resistents en la seva producció està augmentant.Els aliatges d'extrusió d'alumini han sorgit com un canvi de joc en elindústria de l'automòbil,ja que ofereixen nombrosos avantatges, com ara una resistència estructural millorada, reducció de pes i una major eficiència energètica.En aquest article, explorarem alguns dels usos innovadors dels aliatges d'extrusió d'alumini als vehicles elèctrics, especialment en safates de bateries, baranes i safates de plaques de refrigeració.

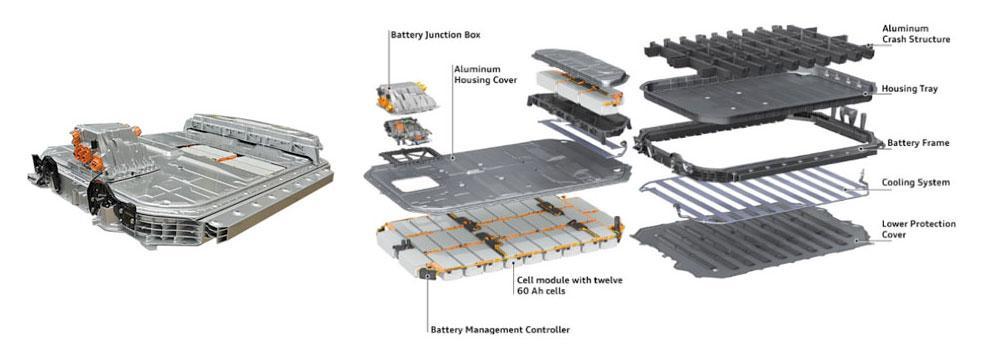

Safata de bateria i barana

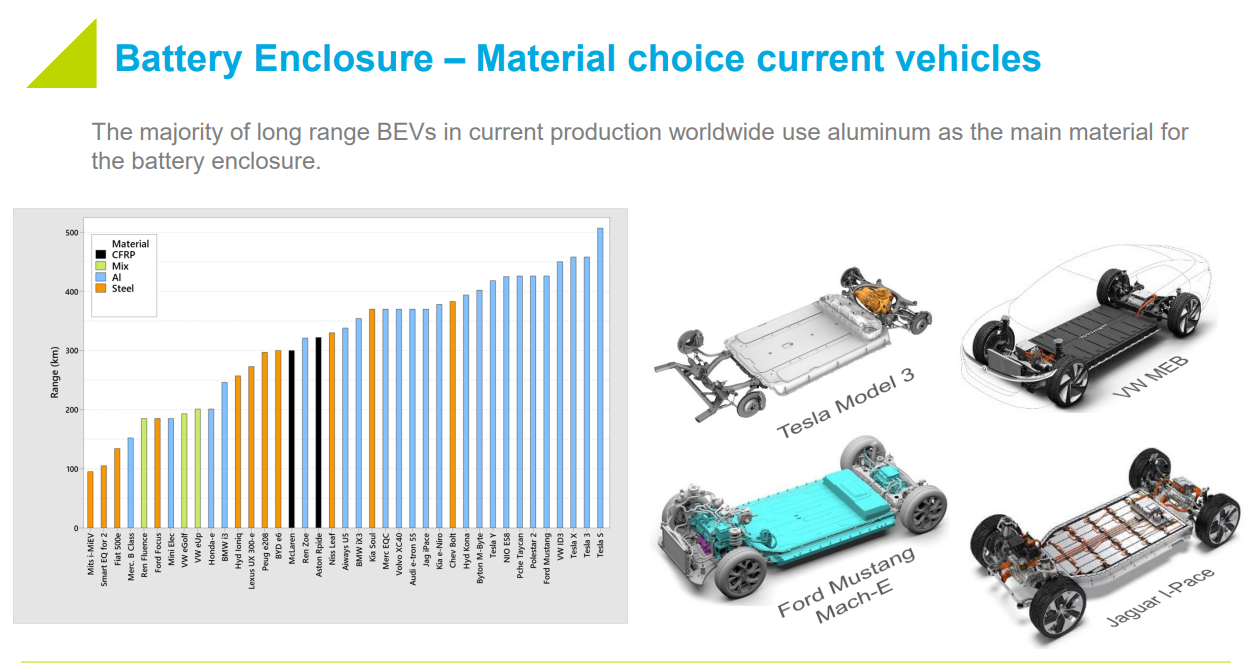

El problema principal per alsafata de bateriaés el material, que ha de tenir un excel·lent rendiment integral i un preu acceptable i raonable.En les condicions actuals, l'alumini és el més desitjable, superior als compostos de matriu plàstica reforçada amb acer i fibra de carboni (CFRP).

Gairebé totes les empreses de fabricació d'equips originals de vehicles utilitzen extrusions d'alumini per fabricar safates de bateries, com ara BMW, Audi Group, Volvo, etc. Al mateix temps, algunes empreses estan molt interessades en la safata de bateries de monopatí totalment d'alumini de Tesla feta d'alumini extrudit, i han seguit el mateix exemple, com ara la safata de cotxes i20 EVs de BMW, la safata de cotxes elèctrics e-tron d'Audi, els palets per a la gamma de vehicles elèctrics EQ de Daimler i molt més.Les safates originals d'Audi estaven fetes de peces d'aliatge d'alumini fos a pressió, però ara s'han substituït per alumini extruït.Les seves safates de bateries per a BEV i PHEV també estan fetes d'alumini extruït.

Val a dir que algunes empreses que abans feien palets d'acer estan passant ara a l'alumini.Per exemple, el vehicle elèctric Leaf EV de Nissan Motor Company solia utilitzar acer per fer safates de bateries, però el 2018 va passar a l'alumini extruït;Volkswagen sempre ha tingut una debilitat per a les safates de bateries d'acer, però les seves noves safates de bateries de vehicles elèctrics BEV també s'ajusten a Aquesta tendència va provocar l'ús d'alumini extrudit;AkelMittal havia decidit utilitzar acer d'alta resistència per a l'estructura de la carrosseria del cotxe Tesla Model 3, però més tard va trobar que el cos de l'estructura d'acer no coincidia amb la connexió de la safata de la bateria d'alumini, de manera que es va canviar a un cos d'aliatge d'alumini.

Innovadora safata de lloses de refrigeració d'alumini

El 2018, el Brunel Advanced Solidification Technology Center de Constellium va inventar un nou disseny de safata anomenat "alumini fred", que té una forta eficiència de refrigeració per a les bateries.Amb aquest disseny, ja no calen connexions de soldadura per fricció.Les proves han demostrat que la placa de refrigeració està ben connectada i no es filtrarà i, al mateix temps, la connexió és senzilla i ràpida.Quan es va experimentar amb el mètode de refredament mixt, es va obtenir un efecte de refrigeració molt satisfactori i la desviació de la temperatura era de només ± 2 °C.Per tant, s'allarga la vida útil de la bateria i es millora el rendiment de seguretat.Algunes parts de la safata es fabriquen amb alumini extruït i doblegat, sense perforar ni soldar, i la massa del nou disseny es va reduir un 15%.

Contacta amb nosaltres per a més consultes.

Tel/WhatsApp: +86 17688923299

E-mail: aisling.huang@aluminum-artist.com

Hora de publicació: 23-agost-2023

Font: Constellium

Font: Constellium